化工产品种类多、产量高,传统仓库库容横向空间有限,储能与产能不匹配,成为了企业发展阻力。

化学品具有一定的危险性,可能引发火灾、爆炸等安全事故。

无条码管理,现场需要在产品堆场挂接各种纸质单据,在实际装货时,易操作错误。

化工产品码垛、搬运和储存等物流作业是制约化工企业产能提升的瓶颈,且人工作业效率低、误差率高。

因产品无法有效的追溯,缺乏监控,流入市场的产品经销商肆意的串货销售。

危化品的库存在ERP中管理,数据录入不及时的情况时有发生。

采用仓储管理系统,对各类化学产品进行实时监控和精确管理。

采用自动化拣选系统,如无人搬运车、拣选机器人等,提高拣选速度和准确性。同时,利用优化的配送路线和调度系统,提高配送效率。

采用自动化仓储设备,保证库内货物高效率周转,避免产品积压、损耗。

根据化学品的性质和危险等级进行分类存储。为易燃、易爆、有毒等危险品设置专门的存储区域,并采取相应的安全防护措施。

通过条形码或RFID技术,实现零部件的快速入库、出库和盘点。实现条码精细化管理货位。

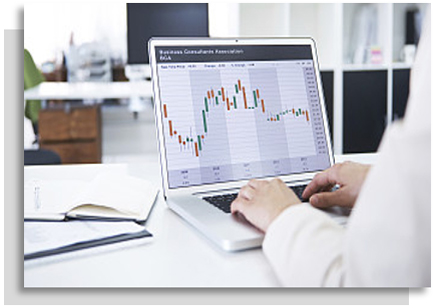

通过WMS(仓库管理系统)与前端ERP、MES系统等无缝链接,规范作业标准,通过三维可视化中央控制系统,依托系统间的有效协同,实时传递出入库数据信息,达到数字化、可视化管理,确保账物相符、账账相符。

定制化货架,实现物料精细分类、密集存储。

存取设备采用自动化仓储设备(堆垛机、四向穿梭车)出入库存取 ,实现高效畅行,有序作业。

库存管理采用先进的仓储管理系统,对库存进行实时监控和精确管理。通过条形码或RFID技术,实现产品的快速入库、出库和盘点。

整托盘出库通过输送机自动输送到出库口,需要拆盘的成品通过线下人工拣选后完成出库。